新能源汽车热管理设计方案关键要素解析

动力电池热管理系统的设计,是保障电池运行安全的决定性外在因素。也是提升电池系统寿命等性能指标的关键所在。它直接关系到电池系统最终的成败,可以一票否决设计成果。

在车用动力电池系统早期的设计中,不乏以电池布置为主。打开箱体,满满当当的都是电池,热管理设计难觅踪影或被弱化,没有作为关键环节对待。近些年,这种情况发生了根本变化,动力电池从功率角度、环境适应性,对电池系统提出了更高的要求,热管理被赋予了新的使命和要求,并且逐渐成为动力电池组研发、设计、组装、运行过程中不可或缺的重要环节。

电池温点布置需标定

不管是圆柱电芯、方形电芯还是软包电芯,都是由多层极片叠加而成。下面是目前日常众多电池常见相关材料热导率(导热系数)如图:

.jpg)

从表中材料角度,电芯成分和金属材料,差距非常大。也就是说,让电池表面的温度,传热到最内层,时间长度很长。更为重要的是,均温特性,会变得非常差。从电池加工工艺角度分析,还有更多的差异影响着传热、均温,具体电池温度分布特点如下:

1、同一片极片存在温差,这主要是由于电池涂布厚度工艺差距所导致的。

2、叠片工艺不同传热途径不同,叠片传热是沿着叠层的垂直方向。

3、极耳温度不完全代表极片的中心最高温度,极耳通过连接片与极片相连,工艺、材料是有差异性的。

通过上面分析对比,单体电芯上温点采集布置,是不确定的。同时,单体电芯组成的模组、包体,因结构设计、布置的差异,也是完全不同的。

需要通过标定完成温点的布置设计。如,Leaf电池系统有4个采集点,分布于箱体的不同位置。仅从采集数量上看,日产是很自信的。但其背后,完成了多少轮实验,这种开发难度之大,开发过程之艰辛,估计是很多用户所不了解的。

导热界面材料应用选择

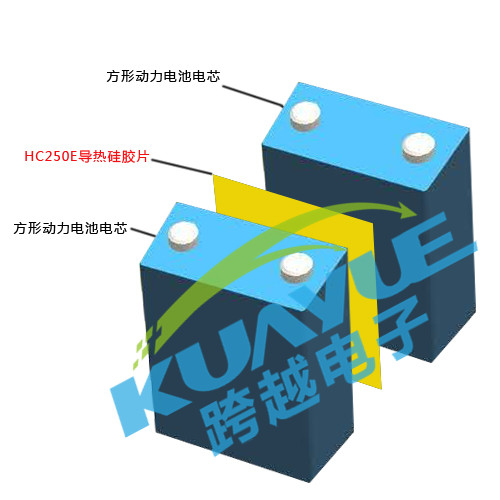

(1)用在电芯之间的作用。导热、隔热。对于很多人来说听起来似乎是有些矛盾。但是动力电池导热材料在应用中,的确也是游离在其矛盾的边缘上。在正常运行,充放电过程中,动力电池在导热材料的选择中一般都是选择能尽快把热量传导出来,这样才能保证系统的均温特性可以得到保证。但是当发生故障,如短路、热失控,动力电池又需要进行绝热处理,让相邻电芯免受株连。

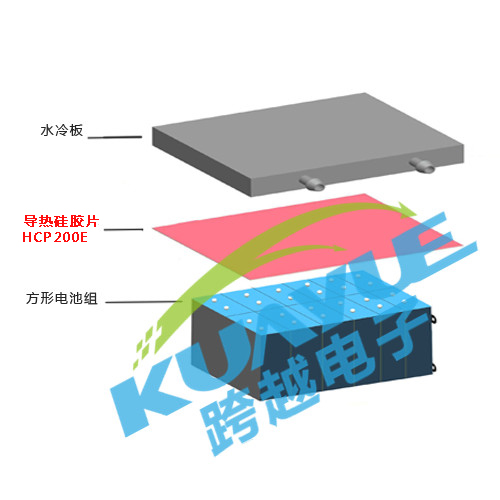

(2)当导热材料运用在电池和导热板之间的时候,不仅仅要求其导热性好,还需要导热均匀,绝缘性好,这听起来也是一对矛盾。

从材料角度,材料的导热性和绝缘性能因制作时添加不同成分进行取舍,其性能天平会有倾斜。下面是导热硅胶片,应用在动力电池电芯与电芯,电池与导热板之间。

系统箱体的局部隔热

从安全角度,隔热作用对于电动汽车的安全性作用也是很大的,一旦发生电池系统故障燃烧,能起到对乘员舱缓解和保护作用。目前,箱体还做不到完全隔热设计,但是,随着越来越多隔热材料的不断面世,对于动力电池箱体以及内部的隔热设计也日趋完善。隔热棉在箱体动力电池中的应用。

.jpg)

自然冷却更需注重热管理设计元素

目前很多朋友还认为自然冷却是依靠风速冷却,无需太多主动的热管理设计元素,但是这样的想法是错误的,相对于液体冷却采用自然冷却的动力电池在热管理细节处理上需要更为注重。其中可以通过以下两个自然冷却方式的细节处理一窥一二。

(1)当采用自然冷却的时候,电芯之间间距相对于采用液冷系统是加大的。从自然对流的角度,电芯间隙5~10mm才能形成有效通道。同时,模组之间,模组和箱体之间,保留了很大的对流通道。通过实验数据表明空隙容积率在40~50%,自然冷却的效果是最为理想的。

(2)相对液冷,风冷电池系统外箱体气流的需要考虑导流通道,当电池充放电倍率在1-2C(电池放电速率),使用环境温度也满足需求。使用自然冷却是合理的。这种冷却方式电池箱体就会自然变成了一个“散热片”。车辆移动时,箱体外形对气流的导流是需要更为精细设计的,另外电池箱体与车身结合的间隙也是有一定的要求标准。

(本文内容转载于第一电动网 作者:平全文 )

共有-条评论【我要评论】