解密粘接胶剂如何提升新能源汽车动力电池系统安全性能及用胶解决方案

目前影响新能源汽车大规模推广应用的因素包括电池系统成本、续航里程以及电池系统安全性等。随着新能源汽车技术的发展,安全性日益得到重视,动力锂离子电池在过充电、针刺、碰撞情况下易引起连锁放热反应造成热失控,造成冒烟、失火甚至爆炸等。同时动力电池的性能,包括能量密度、使用寿命受温度变化影响,所以热管理的重要性进一步体现出来。

作为新能源汽车安全性能最为关键的组件安全问题如何保障呢?动力电池将几十度甚至上百度的电集中在一个小容器中,在这种情况下保证电池安全性不仅需要高质量的电池原材料,同时对于电池和电芯的包装也至关重要。比如电池的防撞击、导热、阻燃和防水性能等。今天借助跨越电子在灌封硅胶领域的丰富经验,为大家解析一下跨越如何为新能源汽车动力电池行业的配套用胶提供全面的解决方案。

动力电池起火原因

据统计,新能源汽车80%的故障来源于动力电池,其安全问题自然成为热议的话题。调查发现,造成电池出故障的原因有以下几个原因

1、电池漏液

2、局部短路

3、绝缘受损

当电池收到外力撞击、过度充放电,热量堆积时都可能产生上述问题,最终造成起火爆炸事故。

动力电池胶粘剂作用及性能要求

胶粘剂在汽车动力电池上的四大作用

1、为动力电池提供防护效果(防水、防撞、密封、阻燃);

2、实现安全可靠的轻量化设计;

3、为动力电池系统提供热管理解决方案;

4、帮助动力电池应对各种复杂苛刻的使用环境。

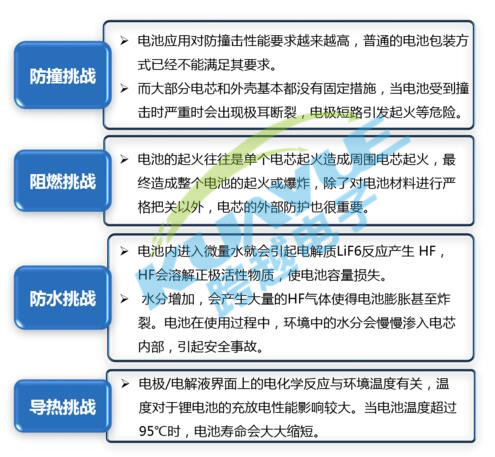

胶粘剂在汽车动力电池上的性能要求

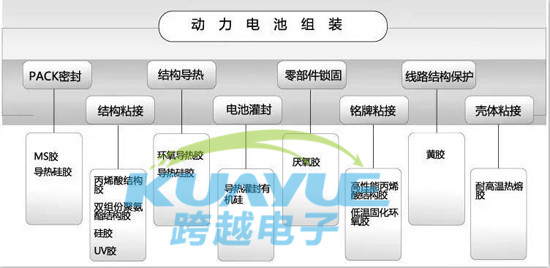

动力电池组装用胶方案解析

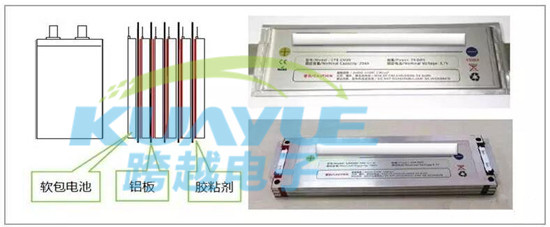

1、软包动力电池用胶解析

(1)电芯与电芯之间的粘接

基材:铝板和外包PET膜

要求:粘接定位,导热,与PET膜和铝板粘接性好

解决方案:双组份聚氨酯结构胶、单组份有机硅胶、双组份硅胶。

产品特点:

双组份聚氨酯结构胶:耐高低温性能好,固化物胶层柔韧,收缩率低,耐冲击性好,粘接强度高;

单组份导热硅胶:涂覆方便,粘接性良好,但是大面积使用固化慢或内部不固化;

双组份硅胶:需要施胶设备,若使用小包装,成本高,但是大面积使用内外都可以固化粘接。

2、圆柱形动力电池用胶解析

(1)导电片与模组壳体的粘接

基材:PC片和镍片/铝片,镍片/铝片和ABS/PC

要求:粘接定位,耐温-40℃~85℃ 快速定位;

解决方案:第四代丙烯酸结构胶、耐高温热熔胶

产品特点:

丙烯酸结构胶:低气味,适合小空间大量使用,耐疲劳性能好;

耐高温热熔胶:及时粘接性能优异,但需要特定的施胶设备。

(2)电芯与电芯间灌封

要求:导热,固定电芯,减震,阻燃,增加安全性,低密度

解决方案:双组份导热灌封硅胶

产品特点:

双组份导热灌封硅胶:灌封胶层柔韧,减震效果好,导热系数可调节,但缺点是整体灌封大幅增加电池组与整车重量,并增加成本。

(3)圆柱形电池底部的粘接固定

基材:线束隔离板,焊点位置保护胶

要求:阻燃,低气味,对铜,铝,PVC,PP,硅胶材料无腐蚀性,尽可能快速固化

解决方案:阻燃黄胶、UV胶、环氧保护胶

产品特点:

阻燃黄胶:阻燃级别可以达到V0,对多种基材都有良好粘性,但介电损耗高,是溶剂胶,不环保;

UV胶:可快速固化,透明美观,对金属和塑料附着力好,但阻燃性达到V0较难;

环氧保护胶:耐热性、电气特性、抗药品性好,优异的粘接性能,但固化速度受众多因素影响。

3、方形动力电池用胶解析

(1)电池壳体粘接

基材:铝合金壳体/铝塑膜包覆Pp/铝材/PC

要求:快速定位,基材间粘接良好;

解决方案:耐高温热熔胶

产品特点:

耐高温热熔胶:初粘性好,定位速度快,能实现良好粘接,但是需要特殊的施胶设备。

(2)PA保护壳与铝芯的粘接

要求:两基材之间的粘接强度在5MPa以上,耐振动,在-40℃~85℃的温度范围内,耐冲击性好。操作时间控制在30-40分钟内 。

解决方案:环氧结构胶、丙烯酸结构胶

产品特点:

丙烯酸结构胶:低气味,耐疲劳,适合小面积大量使用;

环氧结构胶:韧性好,抗冲击性能好,适合多种材质的粘接。

(3) 底板与电芯之间的导热

要求:环保,具有触变性,导热性好,室温下能快速固化。

解决方案:环氧结构胶、丙烯酸结构胶

产品特点:

环氧结构胶:韧性好,抗冲击性能好,适合多种材质的粘接;

第四代丙烯酸结构胶:低气味,耐疲劳,适合小面积大量使用。

共有-条评论【我要评论】