高压变频器柜散热与通风设计方案

变频器是利用电力半导体器件的通断作用将工频电源变换为另一频率的电能控制装置。随着现代电力电子技术和微电子技术的迅猛发展,高压大功率变频调速装置不断地成熟起来,原来一直难于解决的高压问题,近年来通过器件串联或单元串联得到了很好的解决,本文通过对成套变频器柜的几种散热方案进行比较,得出相对优化的散热方案。

一般而言变频器的转化效率一般为97%~98%,这就是说有2%~3%的电能转变为热能,远远大于一般开关、交流接触器等电器产生的热量。变频器柜中一般配置有断路器、熔断器、输入电抗器、输入滤波器、变频器、输出滤波器、输入电抗器等,从而使变频器的故障率随温度升高而成指数上升,使用寿命随温度升高而成指数下降。据相关研究表明环境温度升高10℃,变频器平均使用寿命减半。在变频器工作时,流过变频器的电流是很大的,变频器产生的热量也是非常大的,因为不能忽视其发热所产生的影响。

(高压变频器过热引起的自燃事故)

变频器的发热量计算方式

要了解一台独立式变频器的发热量大概是多少,可以用以下公式估算:

发热量的近似值=变频器容量(kW)×5.5%

但是如果变频器容量是以恒转矩负载为准的(过流能力150%×60s),变频器带有直流电抗器或交流电抗器,并且为柜内安装,这时发热量会更大一些。电抗器安装在变频器侧面或侧上方比较好。这时可以用下式估算变频器产生的热量:

发热量的近似值=变频器容量(kW)×6%

电控柜安装变频器的散热设计

1、风冷散热

图-1 (a)为壁挂式电控柜顶部装抽风机抽出热风;图-1(b)为控制台式电控柜上部装抽风机抽出热风;图3-1(c)为大型立式电控柜顶部装大抽风机,地沟和柜体下部要有良好进风口;图-1(d)为大型立式电控柜装有控制单元和制动电阻的情况,顶部装大抽风机,地沟和柜体下部要有良好进风口。

.jpg)

(图-1)

2、循环水冷却

高压变频器采用循环水冷却方式可以大大提高散热效率,使得单位功率的体积小,可极大的减小整机的尺寸。与强制空气冷却相比,散热器表面与流体的温差比较小,一方面可以提高功率,另一方面可以降低芯片的温度,提高其寿命。但采用循环水冷却方式需要有水循环与处理设备,增加了设备的复杂程度。采用该方式时,应注意为防止纯水会引起生锈与结冻,一般采用水与醇混合。混合比例会影响到冷却液的热阻,当混合比例为50%时,其热阻一般增大50%。正常情况下应保证水的流速不小于8升/分。

(高压变频器采用循环水冷却方式)

3、管散热器

热管散热器是采用水或其它传热流体为冷却介质,密封在具有毛细结构的铜管内的沸腾散热器。功率器件产生的热量通过散热器传导给流体,流体汽化后扩散至整个铜管,以散热片散热冷却成水后回流到吸热面。热管散热器具有传热能力强、均温能力优良、热密度可变、无外加设备、工作可靠、结构简单,重量轻、不用维护等优点,一般适用于大功率、分立元件的场合;在一些特殊的生产工况如粉尘比较多的地方(煤矿、焦化厂、部分化工厂)可以采用热管散热器,因为可以做到整个功率变换部分的密闭性。

(高压变频器管散热器)

高压变频器柜体散热方式

当变频器在电控柜内布置方案都确定后,柜体内部主要的散热方式就是采用强制风冷,采用强制风冷方式需要在结构设计时考虑散热风道。

通常有两种方式:串联风道和并联风道。

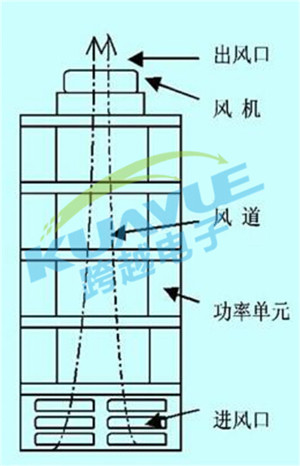

1、串联风道

串联风道是柜内元件安装上下相对,形成上下对应的风道,其特点由上下多个模块形成串联的通路,结构简单,风道垂直使得风阻小,但由于空气从下到上存在依次加热的问题,造成上面的功率单元环境温差小,散热效果差。

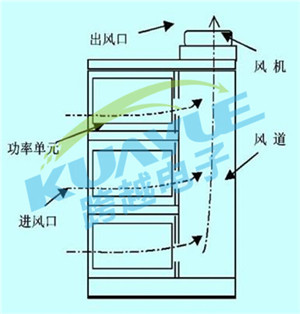

2、并联风道

并联风道是柜内元件并列安装,每个进风口并联排列,在后面的风仓中汇总后由风机抽出,同时整个功率柜一般采用冗余的方法,有多个风机并联运行,整体散热效果好,并提高了设备的可靠性。但柜体后面要形成风仓,增大了设备的体积,同时由于各个功率单元后端到风机的距离不同,使得每个功率单元的风流量不一致。

但是在实际变频器柜散热方案设计过程中大多都是是两种风道方式结合现场实际场景进行应用才是控制变频器柜温升最行之有效的方法。

共有-条评论【我要评论】